データドリブン経営を支える鮮度と精度の高いデータ--スマートマニュファクチャリングへの道

製造業におけるデジタルトランスフォーメーション(DX)の取り組みが加速しています。もともと製造業が取り組むべきテーマは「内向き」と「外向き」に分けられていました。内向きテーマはものづくりにおけるカイゼンとイノベーションです。従来製造業の本質は、文字通り「もの」づくり、すなわちハードェアに焦点を当ててより良い製品を生産することが中心でした。

しかし、2010年頃から欧米を中心に始まった「第4次産業革命」から、ものづくりはモノ(ハードウエア)とサービス(ソフトウエア)の組み合わせによって進化、発展するようになっています。これには製品の良し悪しがものの機能だけではなく、サービスを組み合わせて機能を後付けできるようになったことが背景にあり、製造業におけるデジタルトランスフォーメーション(DX)の取り組みを加速させています。DXの取り組みを説明する際も、「内向きのDX」と「外向きのDX」と呼ばれています。

例えば、内向きのDXは工場や社内やグループの活動を対象としたものです。日本のメーカーがほぼ必ず取り組むのが、設備保全です。目的は、故障やトラブルの予測と回避です。設備の故障やトラブルの発生を事前に察知することで、想定外のライン停止を回避して生産遅延リスクを回避します。具体的には、音や振動、熱、電力、環境(温度/湿度/光/ホコリなど)の詳細データを収集して各種データと故障、トラブルとの相関分析などからパターンやアルゴリズムを導き出します。

製造業における内向きのDXでは、このように工場や生産活動を中心としたデータを収集分析することから始まります。コラムの第1回となる今回は、製造業者が最終的に目指す姿を「スマートマニュファクチャリング」を位置づけ、内向きのDXの実施をその道のりの第一歩と位置づける。具体的には、最近導入が急増しているIT×OTデータレイクに触れながら解説していく。

「スマートファクトリー」への進化

工場にある工作機械にさまざまなセンサーが取り付けられて、リアルタイムにさまざまなデータが取得され、そのデータから故障の予知や不具合が予測可能となりました。これまでは、「チョコ停」や「ドカ停」などラインが止まってからの対処が前提になっており、ライン停止による納期遅れや残業などが不可避でした。しかし、最新技術により想定外の生産ライン停止がない「ダウンタイムゼロ」が実現できるようになってきました。そのダウンタイムゼロを実現する元ネタは「詳細データ」ということになります。

また、品質を安定化、高度化する「良品条件」は生産する製品ごとの仕様設定や環境条件より導き出せます。

例えば、精密加工の現場では0.5度単位の温度変化や5%ごとの湿度管理、ホコリの数、作業場所の明るさなどあらゆる環境データをリアルタイムに収集して、品質との相関性から最適な良品条件をつくります。生産活動のデータを収集して可視化することで、製品の生産性と品質を作り込んでいるのです。人の経験による「暗黙知(アナログ)」から、センサーやカメラなどからのデータによる形式知(デジタル)を基にしたものづくりへとレベルアップしているのです。こうした新しい工場を「スマートファクトリー」と呼び、さらにモノとサービスを組み合わせた製造業を「スマートマニュファクチャリング」と呼びます。

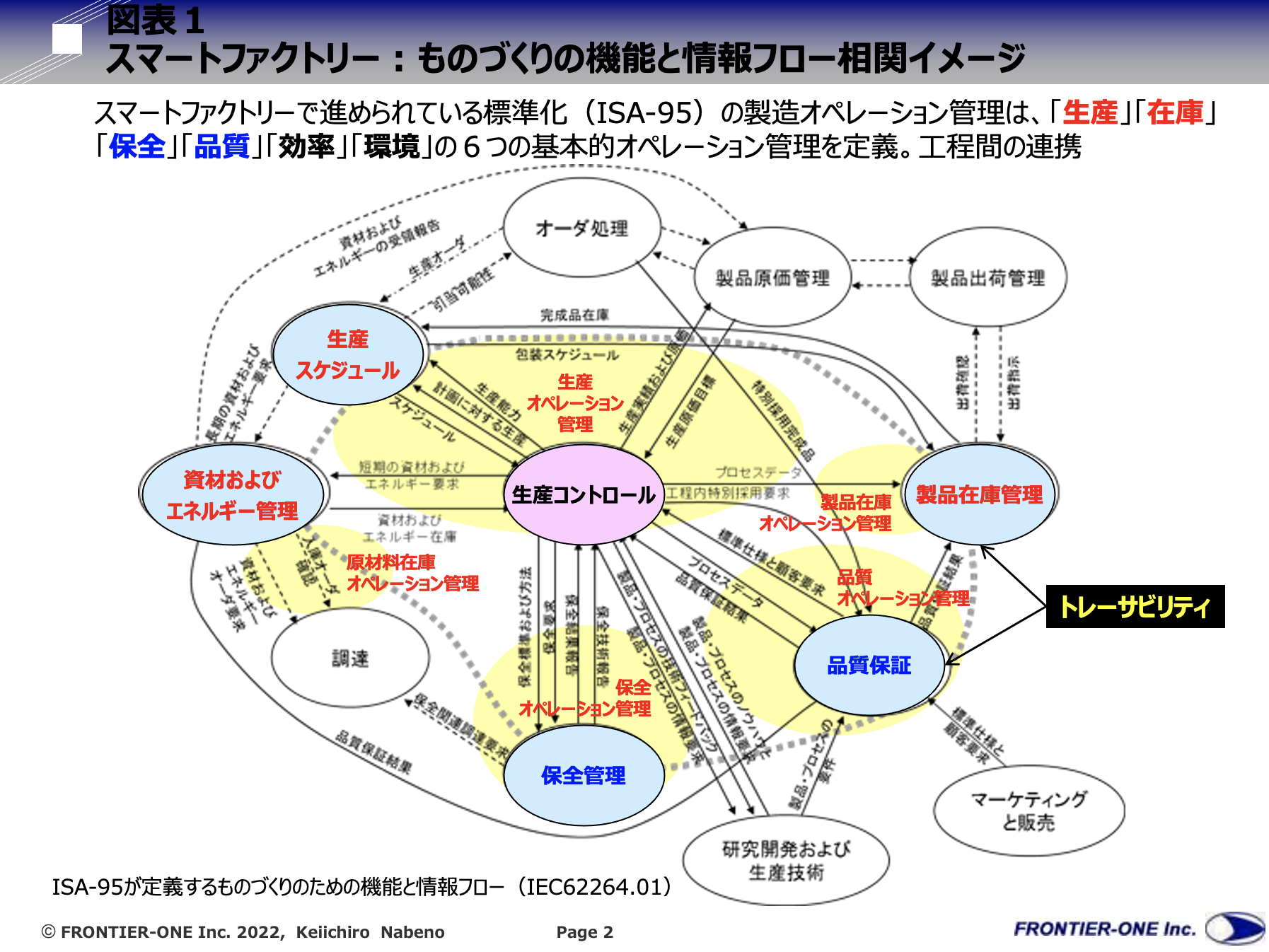

製造業が目指す内向きのDXはスマートファクトリーの実現ですが、これは生産コントロールを中心とした製造オペレーション管理の高度化と最適化を実現することです。生産コントロールを中心とした情報フローは図表1のイメージの通りです。

図表1:スマートファクトリー:ものづくりの機能と情報フロー相関イメージ

「生産」「在庫」「保全」「品質」「効率」「環境」の6つの基本的オペレーションを工程間の連携で描くことができます。工場で、こうした生産データを取り扱うシステムがMES(製造実行システム:Manufacturing Execution System)です。

ERPと工場管理システムを垂直統合へ

製造業の情報は、経営管理を目的としたERPシステム(構造化データ)と、工場管理を目的としたMESシステム(構造化データ)および大量のExcelや紙、画像などドキュメント情報(非構造化データ)です。

これまでは、ERPシステム、MESシステム、ドキュメント情報などがバラバラに管理されていました。データの取り扱いも属人的で、標準化された考え方や体系化されたイメージも存在しませんでした。これでは、製造業が目指す究極の姿としてのスマートマニュファクチャリングを実現するのは困難です。

そこで、まずはスマートファクトリーの実現が目標になります。製造オペレーション管理を標準化した「ISA-95」では、国際規格「IEC62264」に基づいて「生産」「在庫」「品質」「保全」などの基本的オペレーション管理が定義されました。

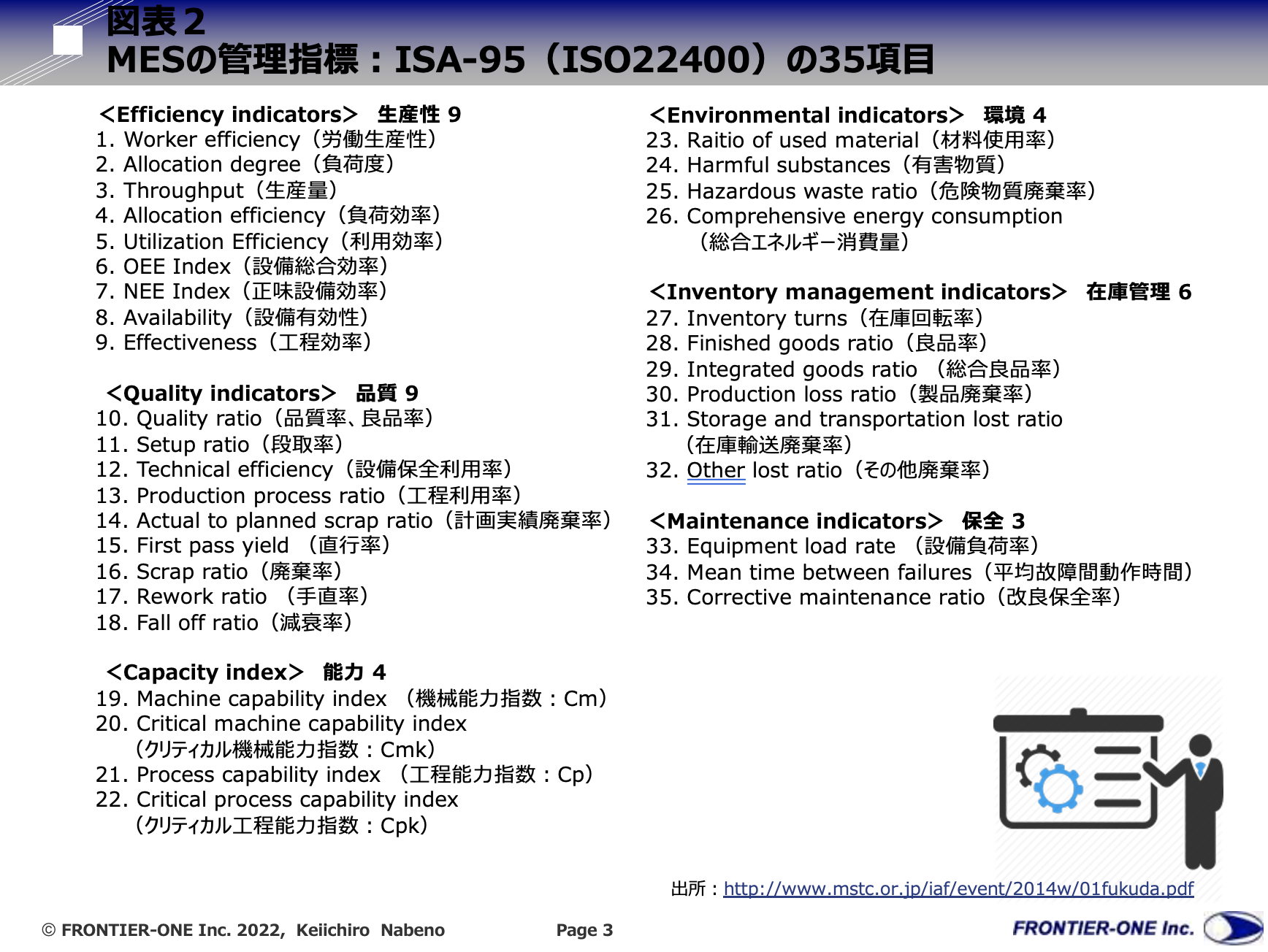

MESについて、これまでは製造する製品や内容によって管理項目がバラバラでした。近年このMESの管理指標(KPI)の国際規格「ISO22400」が策定され、「効率」「品質」「能力」「環境」「在庫」「保全」の6つ領域、35項目の定義がMESの管理指標として整理されました。これによって、経営的な情報と生産システムの現場との情報を統合的に可視化することができる素地(そじ)が整いました。(図表2:MESの管理指標)

図表2 MESの管理指標:ISA-95(ISO22400)の35項目

国内の製造業でMESシステムを導入している企業は大手企業や中堅企業などの一部です。多くの製造業では、工場オペレーション管理にExcelや紙を使い続けており、情報が分断されています。さらに、同じ企業でも工場ごと、生産ラインごとに管理体系や内容がバラバラとなり、また属人化しています。そのため、どこにどんな情報があるのか、データの粒度、品質、容量、管理場所(個人のPCや工場のサーバーなど)などが野放しです。

最近ようやく中堅中小規模の工場でもMESシステムを導入するケースが増えていますが、生産現場の情報は経営者や管理者から見てもブラックボックス化していると言えます。製造業の経営システムは、ERPシステムが幅広く普及してきていますから、経営管理システムに蓄積されているデータは利用価値の高いデータです。

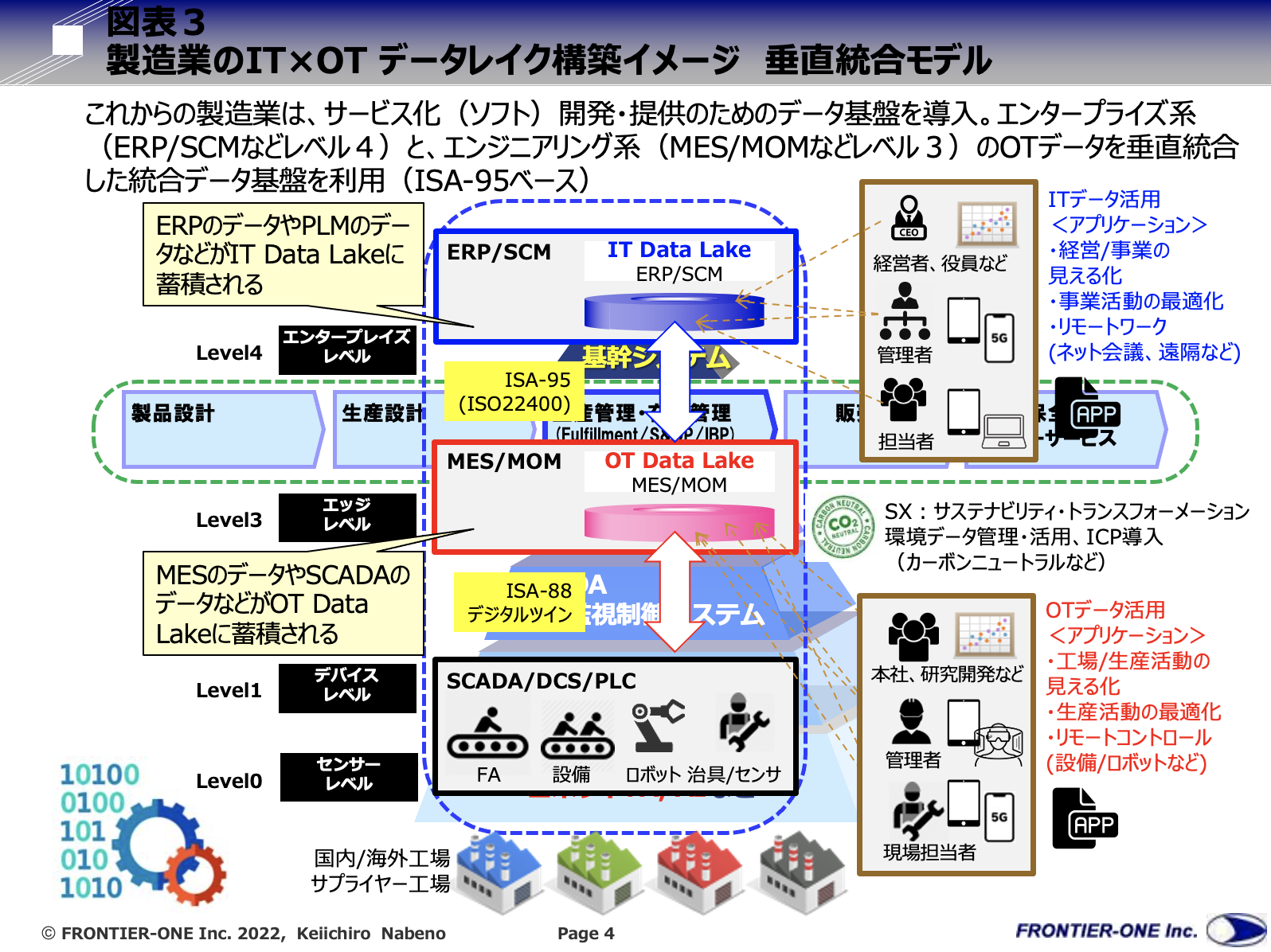

工場管理システムは、MESシステムの有無やIoT導入、Excelファイルや紙などドキュメントの一元管理の体勢(Excelやドキュメントファイルのタイトル/作成者・利用者/更新履歴など)が整っていれば、これら工場管理オペレーションのデータ(OT系データ)をISA-95に沿って垂直統合モデルをクラウド基盤上に統合管理すれば全社の統合データ基盤が構築できます。

クラウド基盤上で構築する理由は、取り扱うデータ容量が膨大となるためです。OT系データは、気密性が高いため、プライベートクラウドやオンプレミスのサーバーに保管されるケースが多く、IT×OTデータレイクはハイブリッドクラウドや高度なセキュリティツールを同時に導入します。

図表3 製造業のIT×OT データレイク構築イメージ 垂直統合モデル

先行導入している製造業のIT×OTデータレイクの構築イメージを図表3に示します。ご覧いただいた通り、ERPシステムとMESシステムが垂直につながっています。これをつないでいるのが「ISA-95(ISO22400)」です。データウェアハウスではなく、データレイクとなっているのは、データレイクは規模にかかわらず、すべての構造化データと非構造化データを保存できる一元化されたリポジトリです。データをそのままの形で保存できるため、データを構造化しておく必要がありません。

また、ダッシュボードや可視化、ビッグデータ処理、リアルタイム分析、機械学習など、さまざまなタイプの分析を実行し、的確な意思決定に役立てることができます。データウェアハウスはあらかじめデータの仕様が決まっている構造化データでなければならないのに対して、データレイクは設計仕様が決まっていない非構造化データでも扱うことができます。

このように、元データを正規化/構造化して、そのままためていくだけのシステムなので、湖(レイク)に例えてデータレイクと呼ばれています。

今回は、製造業がスマートファクトリーを目指し、サービス化の元ネタとして工場データを収集して、これを経営データと統合する「ERP+MES」という仕組みを紹介しました。最終的に目指すのはスマートマニュファクチャリングなので、内向きのDXに加えて、外向きのDXについても取り組む必要があります。そちらについては、次回先行事例を交えて紹介します。

【関連リンク】

> 製造業のIT×OTデータ統合基盤の構築とその活用(2) データレイクの先行事例、製造業のIT×OTのゆくえと期待効果

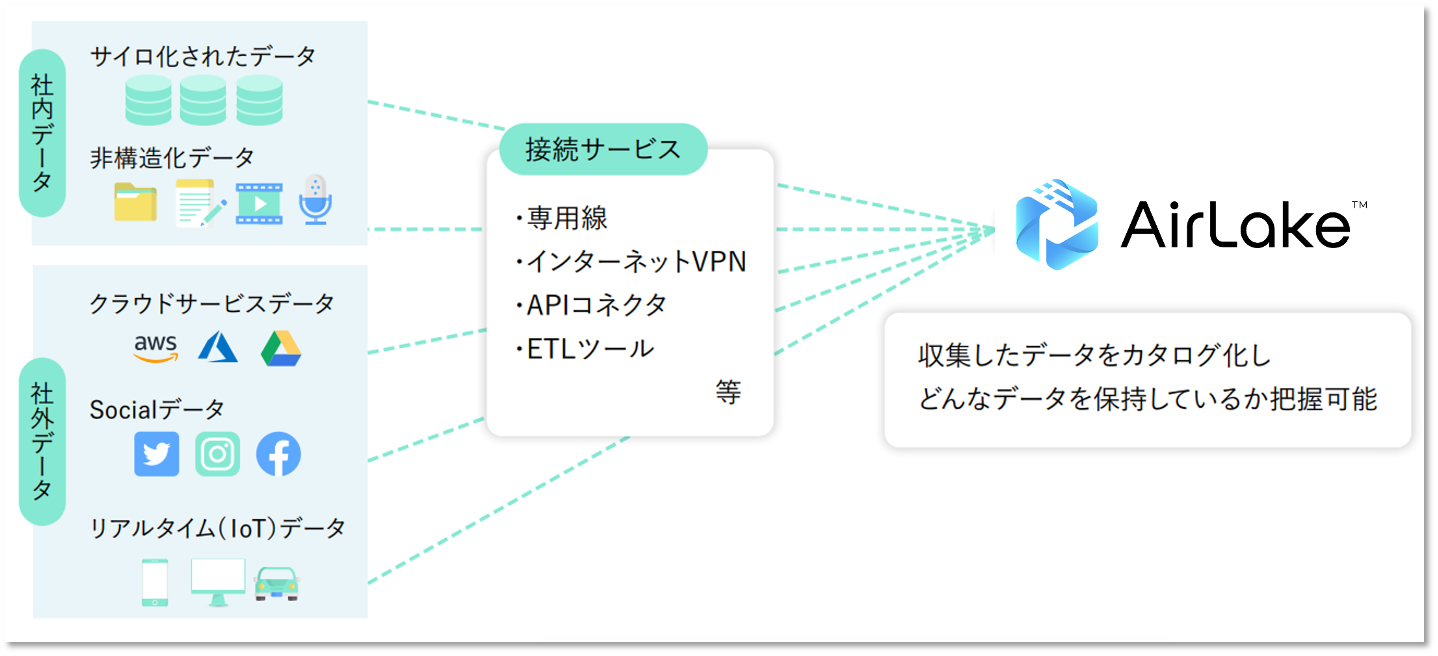

誰でも簡単に

「社内外のデータ収集」と

「非構造化データの構造化」で

データを資産化

AirLakeは、データ活用の機会と効果を拡張する

ノーコードクラウドデータプラットフォームです。