製造業のIT×OTデータ統合基盤の構築とその活用(4) IT×OTデータレイク構築プロジェクト成功の秘訣~

今回は、製造業のIT×OTデータレイク構築プロジェクトについて、プロジェクト体制とその考え方を軸に、成功の秘訣を紹介します。IT系システムの中心はERP(統合基幹業務システム)やSCM(サプライチェーンマネジメント)システムで、既に導入済みの製造業が多いと思います。そのため、ポイントは、工場や倉庫物流に関わるMES/MOMなど生産現場のOT系システムをいかに作り込んでいくかにあります。社内体制、選定すべきベンダの資質などに焦点を当てて説明します。

ベンダ選定でありがちな失敗

システム導入プロジェクトの成否を握るのは、プロジェクトに関わる人とその体制です。特に製造業の大半はデジタル化の取り組みが遅れていて、現状はExcelファイルや紙を使った属人的なオペレーション管理が行われています。

また、工場間で標準化された業務プロセスや標準化された情報管理ができていません。そのため、工場のOT系の業務標準化とデジタル化するデータの標準化から始める必要があります。こうした取り組みの要となるのが、生産技術と工場業務に精通したOT側のプロジェクトマネジメント人材です。

次に、これを支えるプロジェクトオーナーとなるIT担当役員またはDX担当役員が重要です。プロジェクトの重要性を社長など経営層に説明するとともに、全社従業員や関係する取引先/顧客企業への説明を担います。

さらにプロジェクトマネジメント人材の脇を固めるメンバーに、生産管理本部のトップに生え抜き人材とOT系システムの保守運用などを担当する情報システム人材を配置します。OT系システムを構築するためには、MES(製造実行システム)、MOM(製造オペレーション管理)、SCADA(Supervisory Control and Data Acquisitionの略、製造ラインの制御および監視システム)、IoTシステムなどの知識と経験があるベンダと、工場の実務経験があるベンダとコンサルタントタントが支援します。

ここでよくある失敗が、生産管理システムの実績があるベンダを選定する際の勘違いです。IT業界では、生産管理システムというと基幹系システムの生産管理や原価管理、需要予測などを指します。しかし、これらは経営管理のIT系システムなので、工場管理のOT系システムとは内容が異なります。工場業務を知らないIT部門や、逆に経営企画部門がベンダやコンサルタントを選定すると、IT系システムとOT系システムの違いが分からず、選定に失敗します。IT系とOT系では必要となる知識とスキルが異なるのですが、理解している人は少ないようです。

工場側のメンバー選定ですが、これは製品ごとに生産ラインの全工程を俯瞰(ふかん)して理解している人材が必須です。適任なのは、生産計画を作成できるリーダークラスの人材です。生産計画やその変更ができる人材は、他工場や他生産ラインとの工程の違いを理解することができますから、工程プロセスの標準化や収集すべきデータの品質とボリュームをイメージすることができます。くれぐれもITに詳しいだけや、1つの生産ラインしか分からない人材を選ばないようにした方がいいでしょう。兼務で構わないので、現場の実務に詳しい人材を必要に応じて複数選んでください。可能ならばITとOTの経験があるコンサルタントなど、工場用語とIT用語の「通訳」ができる人材を配置できればさらにいいでしょう。

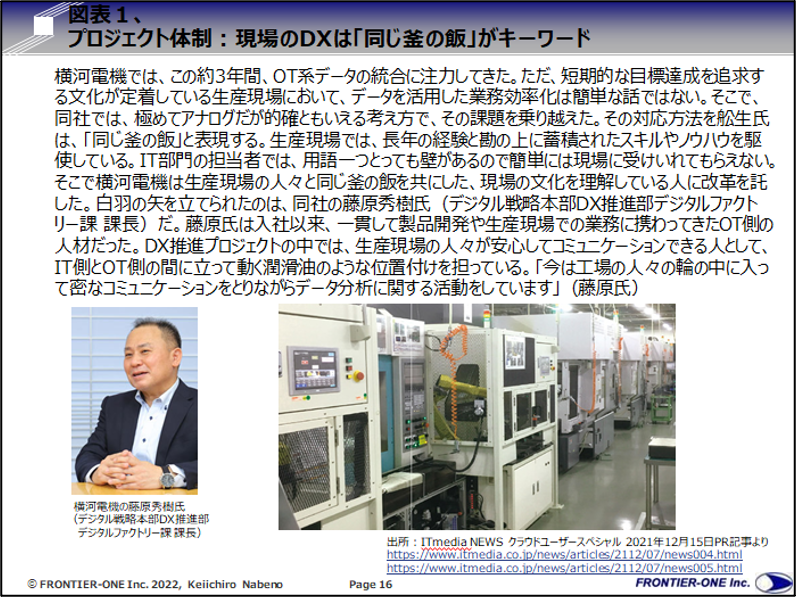

図表1 プロジェクト体制:現場のDXは「同じ釜の飯」がキーワード

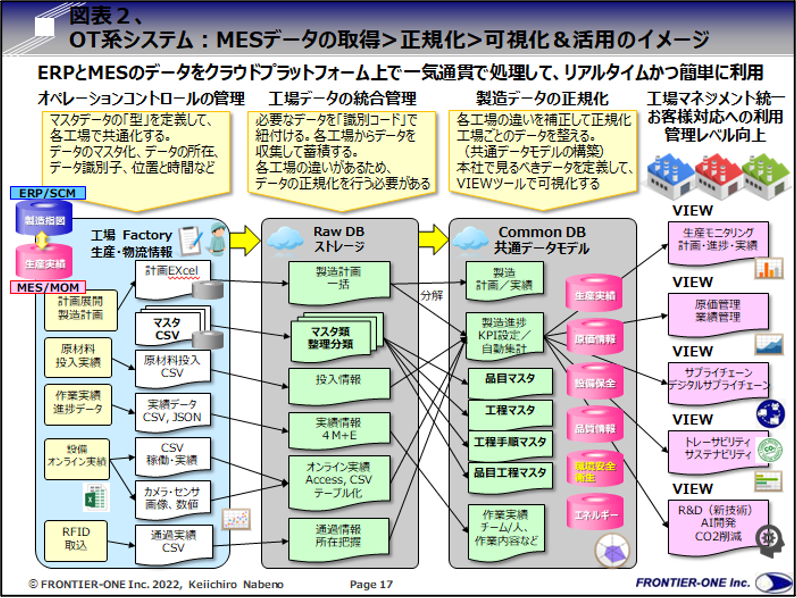

図表2 OT系システム:MESデータの取得>正規化>可視化&活用のイメージ

データレイク導入の考え方とデータ統合の意義

IT×OTデータレイク導入の難しさは、全社にまたがる統合データ管理基盤の構築であるにも関わらず、情報システム部門や生産管理部門が中心となる取り組みであるため、全社へそのメリットと意義が浸透しにくいというものです。

データ統合基盤は、マンションや家の電気・ガス・水道・通信のインフラと同じなので、利用して初めてその価値が分かります。特にデータ活用という点では、データを利用するサービスやソフトウエアがないとメリットを実感できません。社内からも社外からも、メリットや効果が分かりにくいのです。製造業において、なぜ「データ」が重要となるのか、どのような「データ活用」が他社との競争力を高めるのかを分かりやすく説明する人が必要です。

メリットや期待効果を発信できるトップや役員の存在が有効です。最近では、社内外への情報発信にたけた人材をCIO(最高情報責任者)やCDO(最高デジタル責任者)として社外から招へいするケースも増えているようです。情報システムの知識や実務能力も重要ですが、それ以上にヒアリング能力、プレゼンテーション能力といったコミュニケーションスキルを持つ人の存在が鍵です。DXに失敗する企業で多いのは、これを社外のベンダやコンサルタントに丸投げしようとするケースです。社員や役員だからこそ説得力があるのに、そこを社外にやらせようというのは無理な話です。ベンダやコンサルタントがどれだけ説明しても、社員ではない人からの言葉の影響力は限られます。

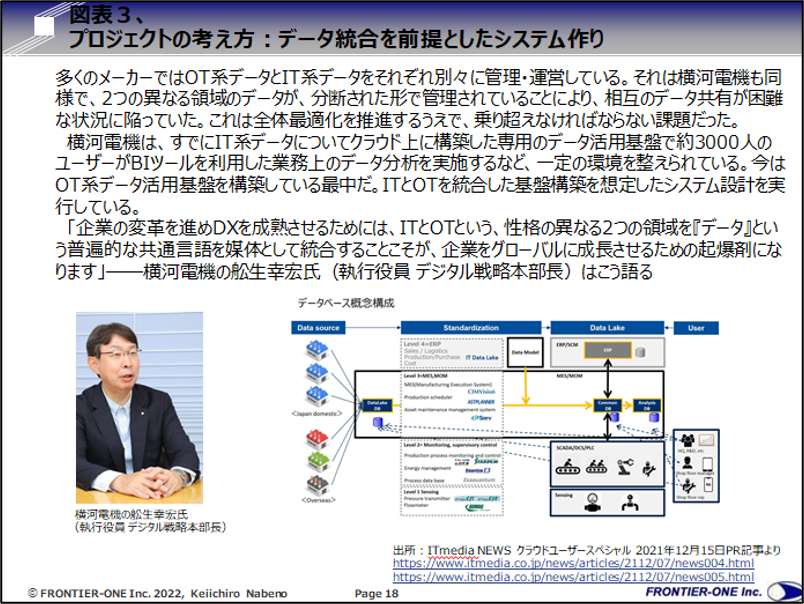

図表3 プロジェクトの考え方:データ統合を前提としたシステムの作り

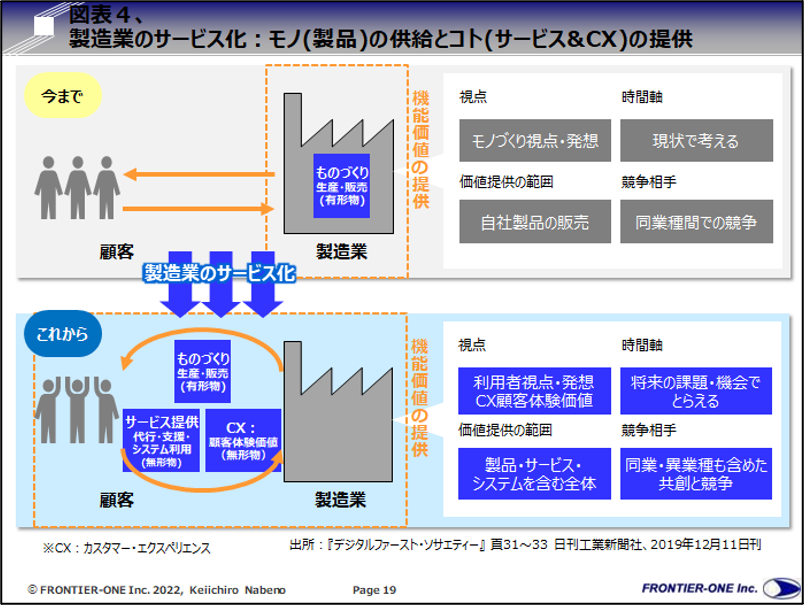

製造業がDXに取り組む背景には、ビジネス環境が激変するなかで生き残るための手段を求めています。そして、その成長戦略の1つに「製造業のサービス化」があります。これまでの製造業は、製品(モノ)を設計して、生産して「製品の供給」から売り上げを上げていました。しかし、これからの製造業は製品の供給に加えて、製品に関連する「サービスの提供」からも売り上げを得られます。さまざまな顧客ニーズを、有償サービスで提供するのです。

これにより、収益性を高めたり、新しい顧客を開拓するためのサービスを利用したりして、製品を生産できなくても安定した売り上げを得られます。製造業のサービス内容は、生産ノウハウや特許などコンテンツ、CX(顧客経験価値)を基にしたものがあり、これは製造関連データと製品仕様によるデータなどが差別化のポイントです。自社データは他社が利用できないため、これが独自サービスの強みとなります。

製品とサービスの組み合わせによって、同じユーザーから製品販売とサービス販売の両方で売り上げを得られます。また、サービスの提供はユーザーごとにきめ細かくカスタマイズでき、契約内容もサブスクリプション型や従量制などで安定した収益が期待できます。先行事例として紹介したデンソー、AGC、横河電機などはデータ活用をベースとした「製造業のサービス化」からデータ駆動型経営を目指している製造業です。IT×OTデータレイクの構築を通じて、企業改革につながる取り組みだと考えることができます。

図表4 製造業のサービス化:モノ(製品)の供給とコト(サービス&CX)の提供

本コラムは「製造業のIT×OTデータ統合基盤の構築とその活用」というテーマで、事例から製造業の可能性について、4回にわたって紹介してきました。こうした取り組みを進めている製造業はオムロン、キョウワキリン、I-PEX(第一精工)、日機装など急速に増えています。狙いはそれぞれですが、IT×OTデータ統合基盤を構築して、このデータ活用に積極的に取り組んでいる点は共通しています。社内外のデータを統合し、データソースを一元管理すると、システム間に生じるデータの食い違いがなくなります。

また、目的ごとにシステムを作るのではなく、足りないデータのみそろえれば、必要なアウトプットを内製化できるようになるため、システムコストの削減や短期構築にもつながります。

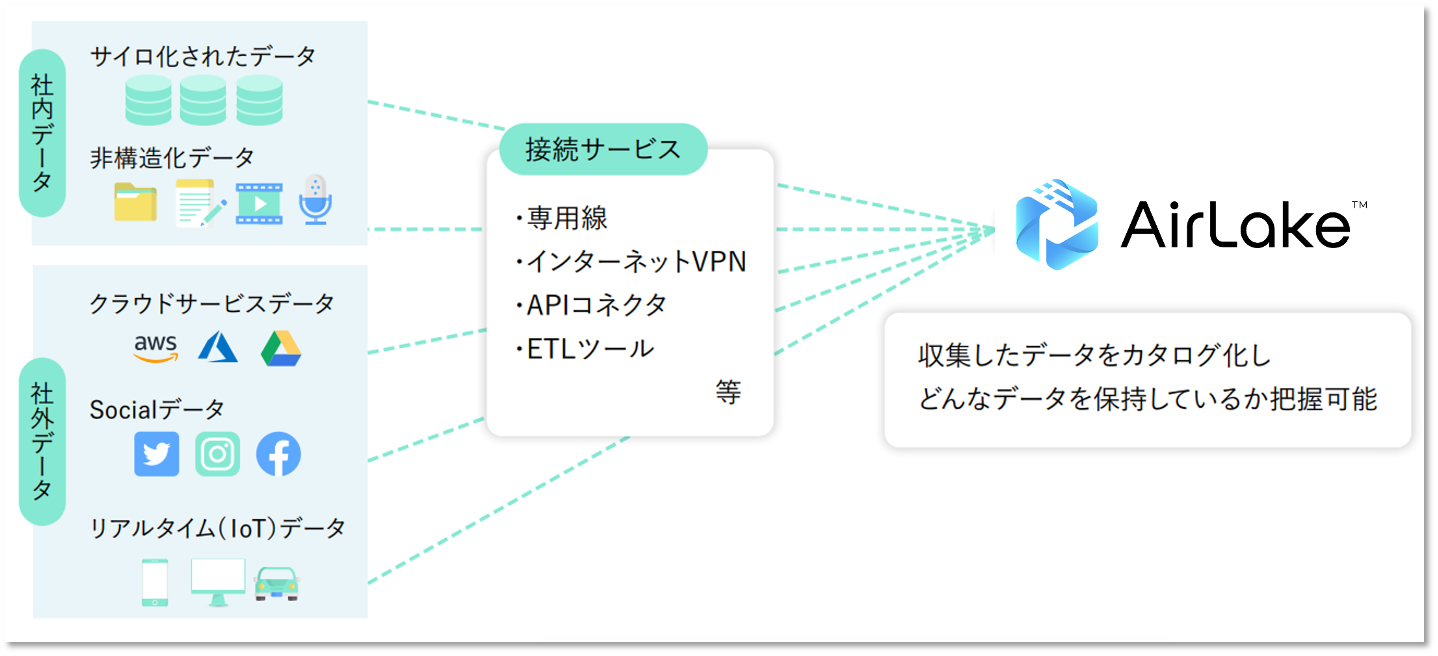

誰でも簡単に

「社内外のデータ収集」と

「非構造化データの構造化」で

データを資産化

AirLakeは、データ活用の機会と効果を拡張する

ノーコードクラウドデータプラットフォームです。