製造業のIT×OTデータ統合基盤の構築とその活用(2) データレイクの先行事例、製造業のIT×OTのゆくえと期待効果

第1回は最新の製造業が新しいものづくりを目指して、スマートファクトリー、さらにはスマートマニュファクチャリングを実現する具体的な取り組みとして、IT×OTデータレイクを構築しているというお話をしました。2回目となる今回は、その具体的な事例やその期待効果について紹介します。

工場のオペレーション管理はタブレットとOT系の標準MESがベース

新しいものづくりを「内向きのDX」と定義して取り組む製造業が増えています。多数の取り組みで共通しているのは、これまで経験と勘で対処していた生産現場の活動をデータ化して誰でも利用できるノウハウとして、可視化に取り組んでいます。生産現場における変化は、タブレットやスマートフォンなどスマートデバイスの有無がポイントです。スマートデバイスを生産現場に導入する目的は、以下の通り幾つかあります。

- ペーパーレス化(Excel帳票や紙による記入をタブレット入力に置き換える)

- 設備や機器類のトラブルや故障を画像/動画で記録して共有

- マニュアルや手順書、日報などドキュメント(非構造化データ)を検索・利用

- 収集・蓄積した各種データや画像/動画からカイゼンに取り組む

- 設備や機器類の稼働状況を図表(構造化データ)で入手・利用

タブレットは、属人的で曖昧だった情報をデジタル化して即時に共有できる「見える化/みせる化ツール」として活用されます。タブレットの利用が定着するとデータ活用に対する意識が高まり、次第に効果が現れます。トラブルや課題解決のスピードと対処能力が向上します。

関連する部門や遠隔地とのコミュニケーションが円滑になり、生産性向上のノウハウ共有や人材育成に役立ちます。結果的に、拠点間/部門間/工程間の情報の壁が低くなります。これは、経営管理システムにERPシステムを導入するときの取り組みに似ています。ERPシステムでは、管理会計や経営管理というレベルで部門や業務の壁をなくして全社の動きが可視化されました。

生産現場(工場/倉庫など)では、工場間や工程間で全社の動きを網羅して共有が可能となります。クラウドを利用して、本社-工場間でERPやMES、画像/動画、ドキュメント類を共有します。(共有フォルダや各種アプリケーション、統合データ基盤など実現方法は複数)

実際に導入されているスマートデバイスは圧倒的にタブレットが多く、その理由としては画面が大きくバッテリーの持ちが良いため、入力操作が簡単で画面の視認性も良く携帯性に優れるためです。工場の工程管理データ、業務管理データ、各種ドキュメント類などは工場内のサーバーに蓄積されていてタブレットで担当や権限ごとにデータ検索・閲覧/データ活用が可能です。タブレットごとにアクセス権限が管理されていて、データセキュリティが配慮されています。原則スマートデバイスのデータは全てイントラのサーバー/プライベートクラウドに保存されます。

Excelファイルや紙などよりも、データのセキュリティ管理レベルは高くなります。また、国内製造業の大半では、こうしたオペレーション管理の実績データをExcelや紙で作業ごと用途ごとにバラバラに管理しています。これを、製品や生産ラインの生産プロセスのエンド・トゥ・エンド(製造指図やカンバンなどから各製造工程を経て品質検査から完成品判定まで、生産ガントチャートなどと連動)を網羅して工程ごとに業務プロセスの標準化と入出力データの分類と整理してデータを正規化します。

生産プロセス全行程の計画/実績/進捗を見える化できれば、これが標準MESとなります。工場ごとにサプライチェーンや設備/機器、環境などが異なるため、工場や生産ラインごとに標準MESに管理要件を必要に応じて追加します。標準MESとは、パッケージシステムを導入するという意味ではなく、自社の全工場・全工程を網羅するOTデータの統合管理を実現することです。

ERPシステムの統合データベースをイメージして、ERPシステムとは異なる細かい構造化データや各種ドキュメント類、画像/動画など非構造化データを統合データ管理することを意図しています。ERPと標準MESを可視化するツールであり、データ活用による見せる化(サービス化、ソフトウエア開発・実行)を実現するツールがタブレットなどのスマートデバイスです。

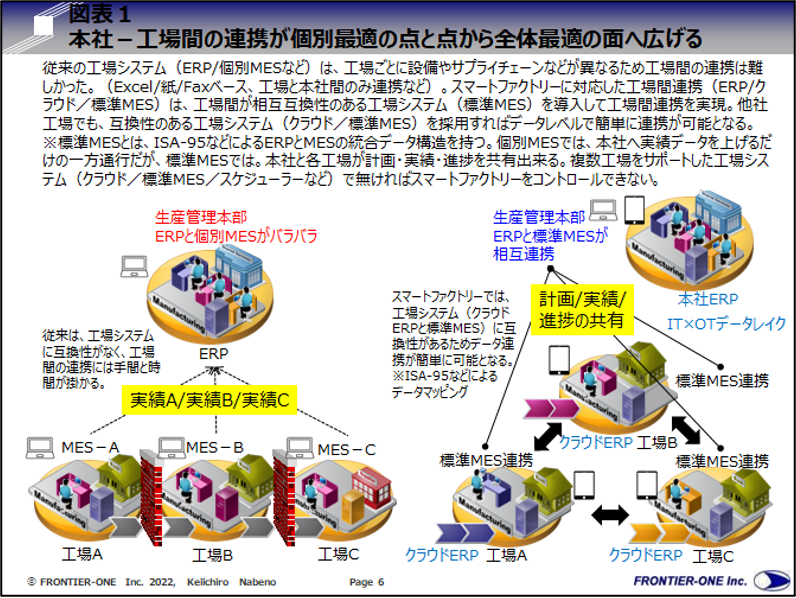

図表1.本社-工場間の連携を個別最適の点と点から全体最適の面へ広げる

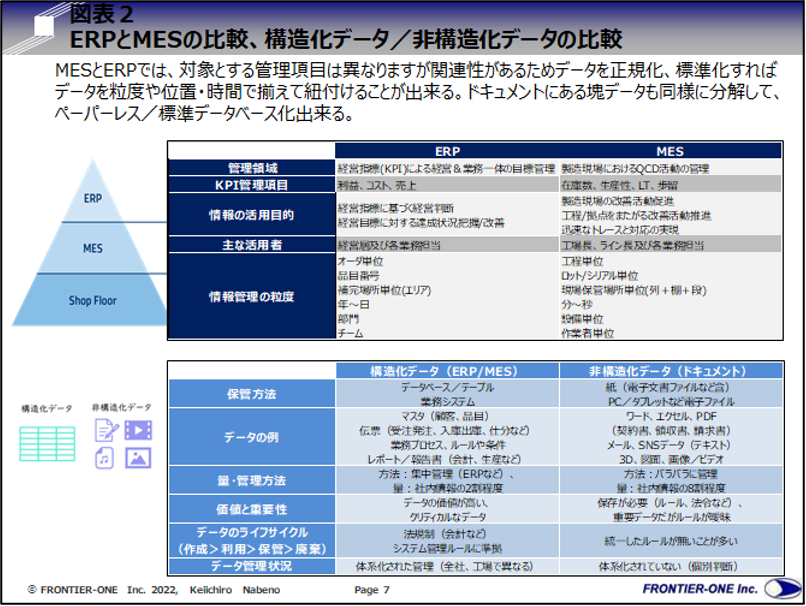

図表2 ERPとMESの比較、構造化データ/非構造化データの比較

先行する製造業3社の事例から

製造業の先行事例をいくつか紹介します。いずれも既にその内容が公開されていて、ネット検索すればより詳細な情報を入手できます。

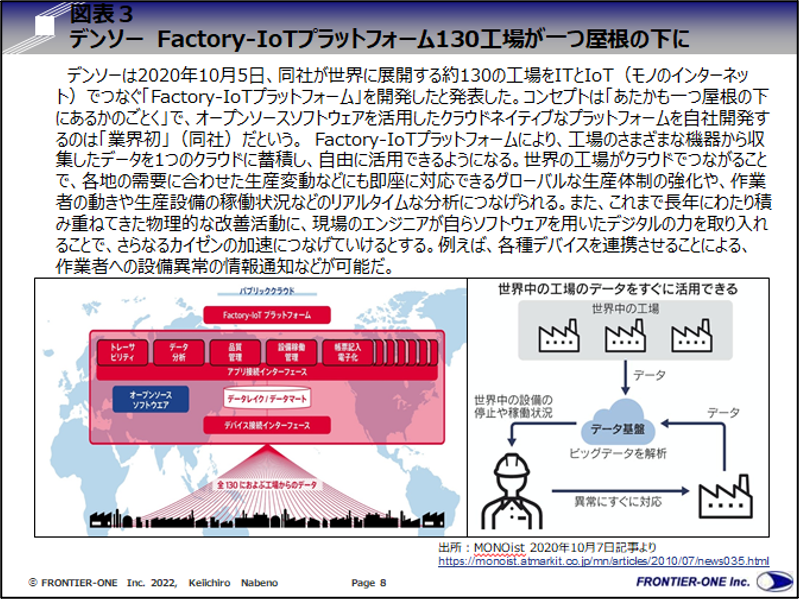

デンソー

自動車部品大手のデンソーでは、2020年に約130の工場をITとIoTでつなぐ「Factory-IoTプラットフォーム」の開発を発表しています。工場のさまざまな機器から収集したデータを1つのクラウドに蓄積して、そのデータを自由に活用しています。

デンソーでは、世界中の工場データがFactory-IoTプラットフォームに蓄積されることで、各工場の設備や稼働状況がつながることで、工場ごとの異常にすぐに対応して需要に合わせた生産変動に即座に対応できます。また、蓄積されたデータを分析してカイゼンの加速につながります。

図表3 デンソー Factory-IoTプラットフォーム130工場が一つ屋根の下に

AGC

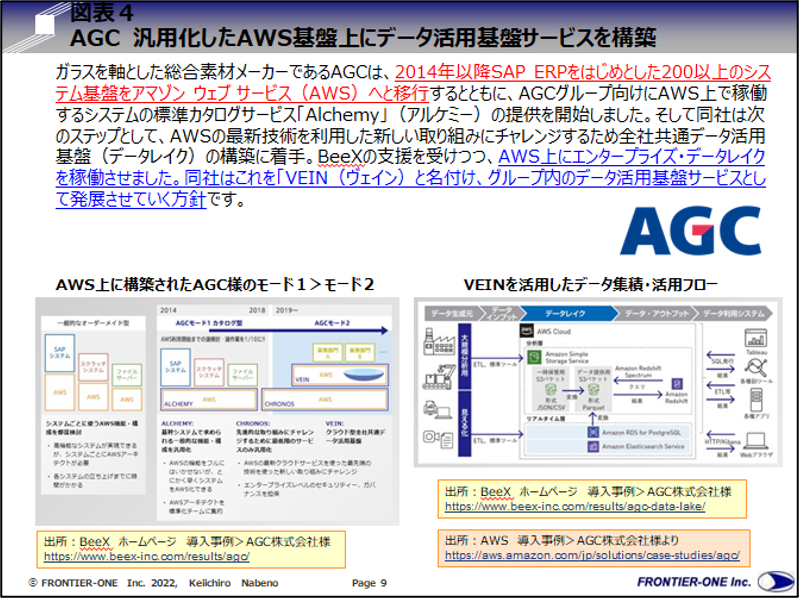

図表4 汎用化したAWS基盤上にデータ活用基盤サービスを構築

ガラス・化学・素材大手のAGCでは、パブリッククラウド上にERPシステム(ERP)を移行(オンプレからクラウドへ)して、さらに全社共有データ活用基盤となるデータレイクを「VIEN(ヴェイン)」と名付けてグループ内のデータ活用とサービス化を進めています。

AGCでは、SAPなどオンプレミスのシステムをAWSのクラウド基盤上へ移行する検討から始まりました。しかし、当時のシステム1つ1つを都度クラウド基盤へ移し替えるような取り組みは非効率であると考え、AWSのフル機能を生かすのではなく、汎用的でとにかく早くAWS化することに重点をおいた取り組みとして「モード1」を進め、AGCの社内向けプライベートクラウド「ALCHEMY」を構築しました。基幹システムで求められる一般的な機能・構築を汎用化したものです。

「モード2」では、先進的な取り組みにチャレンジするために最低限のサービスのみ汎用化した「CHRONOS」を構築しました。AWSの最新のクラウドサービスや技術を手軽に試せるとともに、エンタープレイズレベルのセキュリティ、ガバナンスに対応したAWS基盤を準備しました。さらに、このCHRONOS上に、データ活用基盤サービスとしてエンタープライズデータレイク「VIEN」を構築します。これは、エンドユーザーがセルフサービスで、迅速かつ手軽にデータを利用してサービス利用できます。

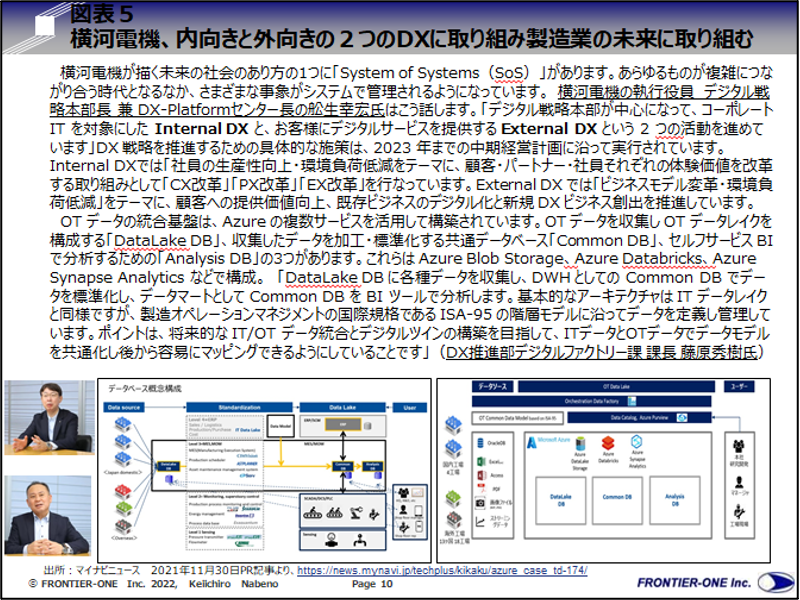

横河電機

エンジニアリング・計測機器の横河電機では、内向きのDX(Internal DX)と外向きのDX(External DX)の両方に取り組んでいます。その狙いは、Internal DXでは「社員の生産性向上・環境負荷低減をテーマに、顧客・パートナー・社員それぞれの体験価値を改革する取り組みとして「CX改革」「PX改革」「EX改革」を行っています。External DX では「ビジネスモデル変革・環境負荷低減」をテーマに、顧客への提供価値向上、既存ビジネスのデジタル化と新規 DX ビジネス創出を推進しています。

横河電機では、「System of Systems(SoS)」を未来の社会のあり方として描いています。これを自社で具現化する取り組みといて、ITデータレイク(主にERP)とOTデータレイクを構築して、これをISA-95ベースで垂直統合したIT×OTデータレイクをマイクロソフトのクラウド基盤Azure上に構築しています。内向きのDX(Internal DX)に取り組んで、これまで工場ごと、生産ラインごとにバラバラだったデータ(構造化データと非構造化データ)をリアルタイムで蓄積して、整理・正規化して、エンドユーザーが自由にデータ活用できるデータ統合基盤を構築しています。

これを国内外に展開するとともに、このデータ活用の内製化を生産技術組織(横河マニュファクチャリング)が統括するとともに、そのノウハウをベースに汎用化・製品/サービス化して外販する組織(横河ソリューションサービス)が外向きのDX(External DX)として展開しています。こうした一連の取り組みの中心となっているのが、IT×OTデータレイクです。

図表5 横河電機、内向きと外向きの2つのDXに取り組み製造業の未来に取り組む

いずれの事例にも共通している点は、クラウド統合データ基盤の構築とエンドユーザーがセルフサービス(内製化)でデータ活用サービスを利用していることです。

今回は、工場のOT系データの見える化/見せる化の取り組みから、先行事例を紹介しながら、製造業が何を意図してIT×OTデータレイクを構築したのか、どのような効果を期待しているのかについて説明しました。

次回は、IT×OTデータレイクによる狙いと差別化ポイントについて掘り下げたいと思います。

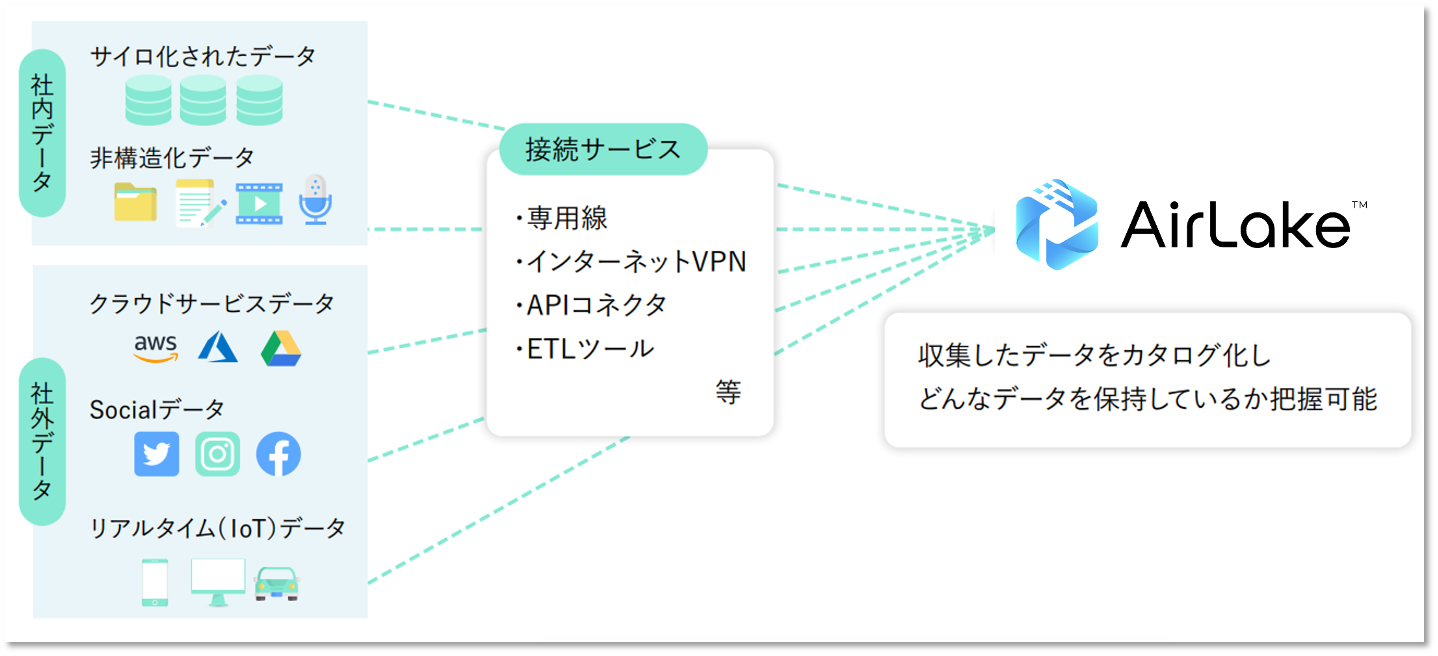

誰でも簡単に

「社内外のデータ収集」と

「非構造化データの構造化」で

データを資産化

AirLakeは、データ活用の機会と効果を拡張する

ノーコードクラウドデータプラットフォームです。